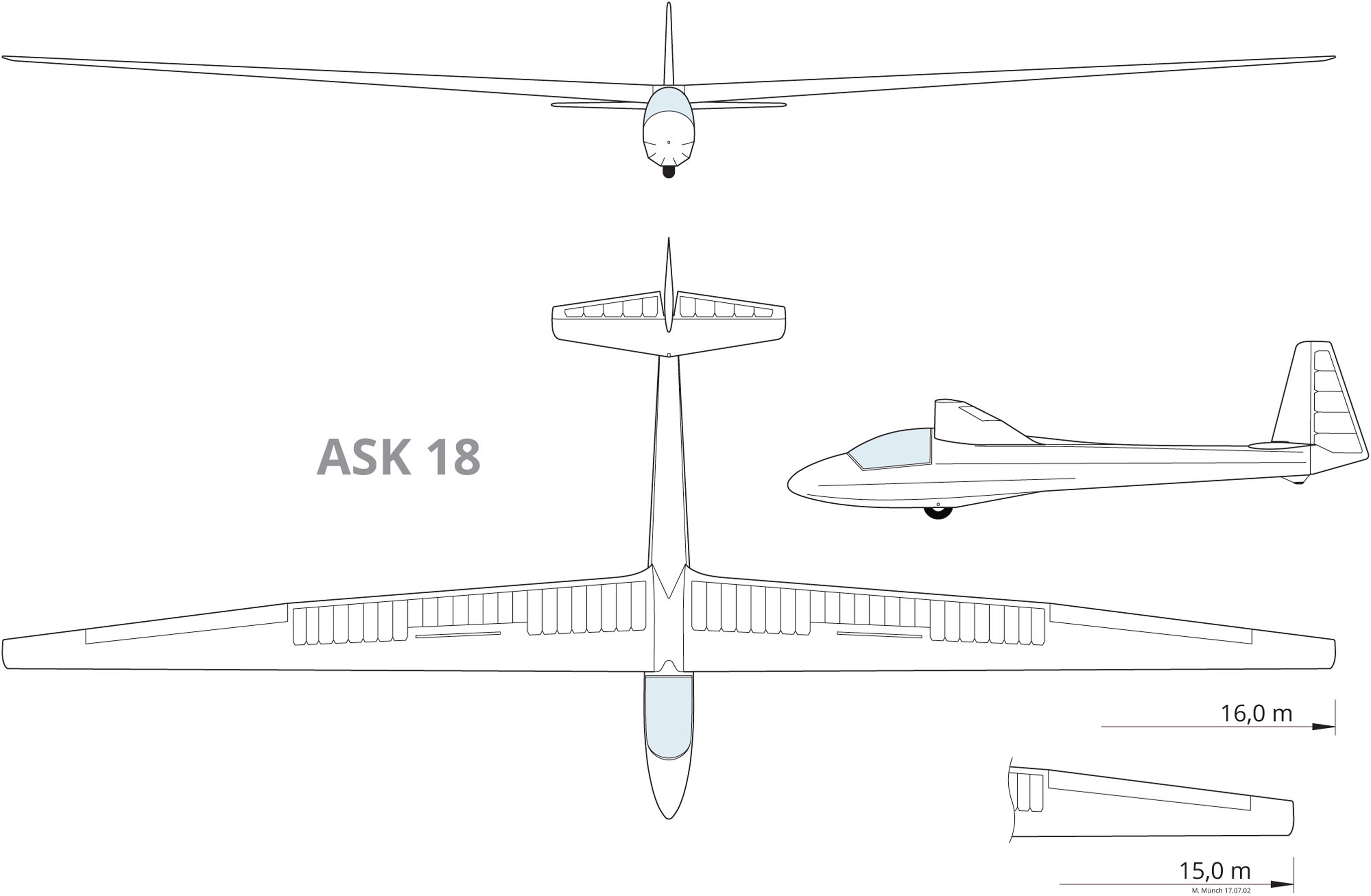

ASK 18

Das Original:

1968 beschloss der Deutsche Segelfliegertag in Berlin mit der Clubklasse eine neue Segelflugzeugklasse einzuführen. Deren Segelflugzeuge sollten sich durch ein festes Rad, keinen Wasserballast und einen Preis von ursprünglich höchstens 18.000 DM auszeichnen.

|

|

In der ASK 18 wandte Rudolf Kaiser zum letzten Mal in einer offiziellen Schleicher-Konstruktion die Holz-Stahlrohr-Gemischtbauweise an, diesmal für ein „einfaches Segelflugzeug“ der Clubklasse.

|

|

Das Modell:

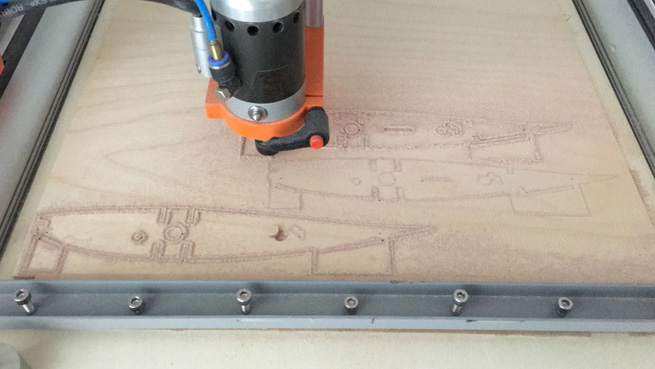

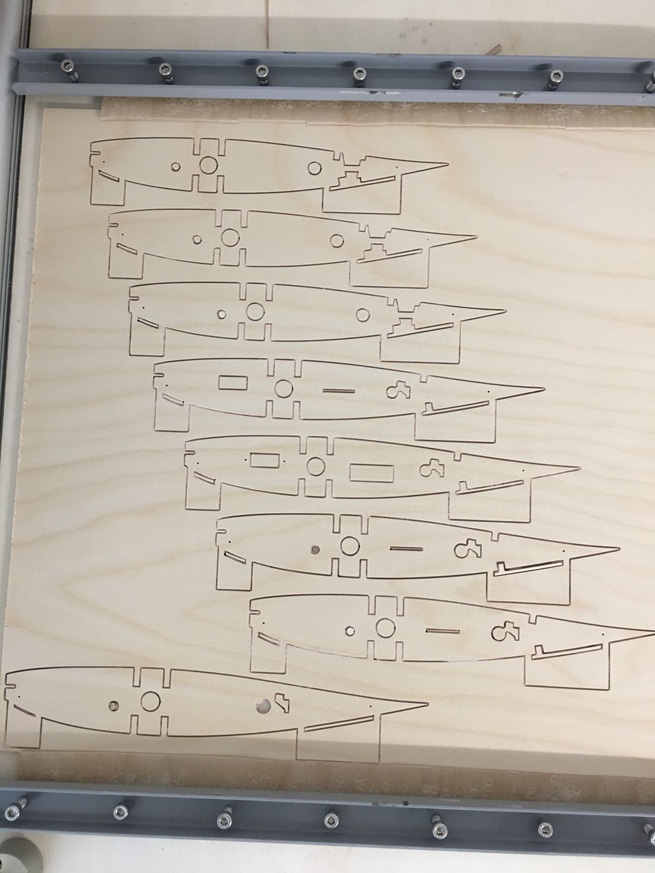

Im Spätsommer 2017 wurde unter Anderem über die kommende Bausaison und mögliche Projekte philosophiert. Da die Bausätze von Hunschok/Fräsfritz (http://www.fräsfritz.de) schon länger unsere Aufmerksamkeit gewonnen hatten und neu ein Bausatz einer Scheibe SF 27 erhältlich war, stand schon bald fest, dass solche Maschinen gebaut werden sollen. Ein ausführlicher telefonischer Kontakt mit dem Fräsfritz und letzlich auch aufgrund dessen Empfehlung, haben wir uns dann allerdings entschieden vier ASK 18 zu bauen. Die Stärken der ASK liegen insbesondere im Thermikbereich, wobei die Festigkeit sicher auch einfachen Akroflug möglich machen wird.

Wenige Wochen nachdem die Bestellung beim Fräsfritz ausgelöst wurde, gelangten bereits die ersten Teile zu uns. Damit hat das Abenteuer mit dem Ziel, ein top fliegendes und optisch ansprechendes Modell zu erhalten, so richtig begonnen.

Alle Kieferleisten und Balsa Bretter wurden von der Firma Rik-Modellbau bezogen (www.balsa.ch).

Das Team, jeder baut eine ASK 18.

Inhalt:

1. Das Seitenruder

2. Das Höhenruder

3. Fahrwerksspannt und Innenausbau

4. Antrieb (Einer der drei Segler wird auch mit eMotor ausgestattet)

5. Der Flügel

6. coming soon...

1. Das Seitenruder:

Das erste Baustück war das Seitenruder, erstaundlich wieviele Teile.

Erste Erfahrung musste gesammelt werden "beim Hölzle" - zusammenleimen nach Mass.

Stück für Stück kommt dazu mit Weissleim.

Das Halbrohr wurde mit 1 mm Balsa nass an das Seitenruder gepresst.

Die Verrundung bleibt nach dem trocknen in Form und wird mit Weissleim verklebt.

Die GFK Scharniere und das Führungsrohr einpassen

Seitenruder Anlenkung, ein Messingrohr wurde eingeharzt für die Führung - Steuerung eines 1mm Stahlseils.

Seitenruderspannt mit GFK Scharnier

Der Seitenruderspannt wurde zur Stabilität mit einem CFK Schlauch überzogen und mit Harz ausgehärtet.

Nachdem der Sporn befestigt war, konnte der Seitenruderspannt mit Harz und Rohwing eingeharzt werden.

Der Spannt ist fest und das Seitenleitwerk sehr stabil.

Sporn und Seitenleitwerk

Das Bespannen vom Seitenruder

Die zweite Seite wird bespannt.

Fertig bespannt mit Oratex. Da die Folie sehr dick und stark ist, muss darauf geachtet werden, dass sich Seitenruder beim Bespannen nicht verzieht.

Schlussendlich wurde das Scharnier und die Anlenkung ausgeschnitten.

2. Das Höhenruder:

Auch hier grosse Säcke voller Teile - was kommt wohin?

Die Frästeile vom Höhenleitwerk werden auf dem Bauplan ausgerichtet.

Sehr schöne Konstruktion vom Fräsfritz für die Verstärkung im Höhenleitwerk.

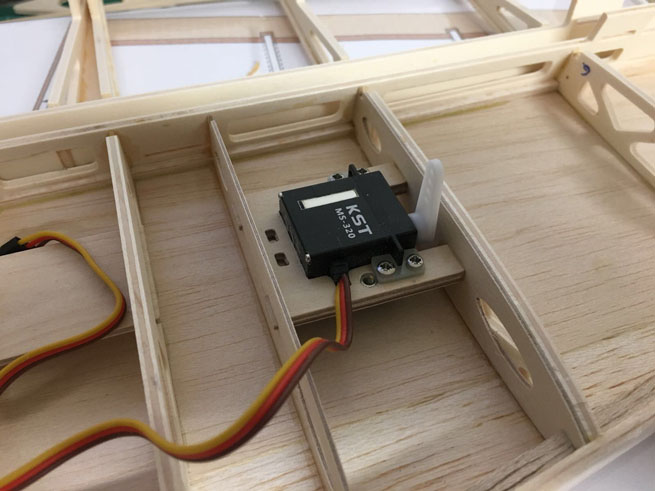

Einpassen der Servorahmen zwischen den Rippen. Der Servodeckel muss bündig mit der Beplankung sein.

Die Beplankung mit 1.5 mm Balsa (hart) wird mit den Rippen verklebt und mit vielen Nadeln gesichert und angepresst.

Die Konstruktion von der Servorahmen Auflage.

Das Seitenruder und das Höhenleitwerk wird am Rumpf eingepasst.

Die Nasenleiste ist mit Weissleim angeklebt und mit Nadel gesichert.

Die Verstärkung mit Schlitz für die Verbindung vom Ruderhorn auf das Höhenruder.

Die Servoöffnungen sind ausgeschnitten und die Deckel werden angepasst.

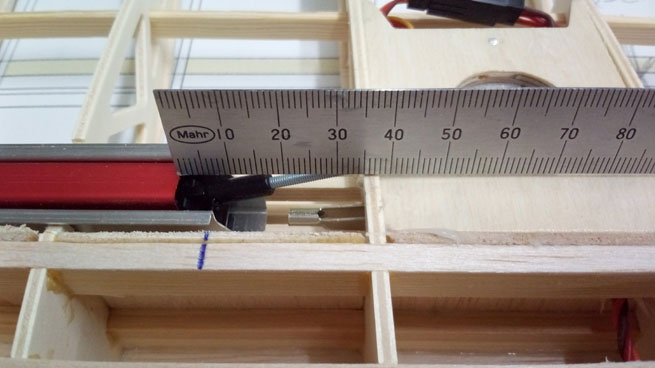

Die Bohrungen werden bei 60 mm und bei 120 mm vom Höhenruder-Scharnier gebohrt.

Das positionierte Brett mit den Einschlagmuttern.

Das Brett mit den 2 Einschlagmuttern wird im Rumpf eingeharzt.

Das Messingrohr und das CFK-Rohr wird als Abstützung und Führung für die Schrauben im Höhenleitwerk eingeharzt.

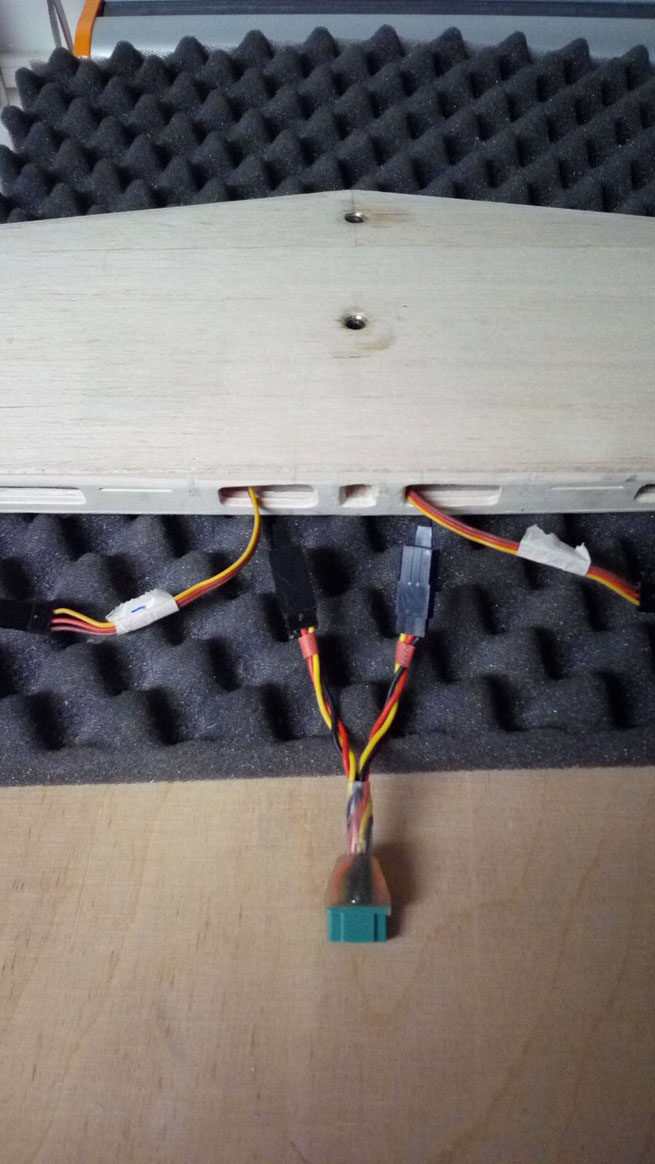

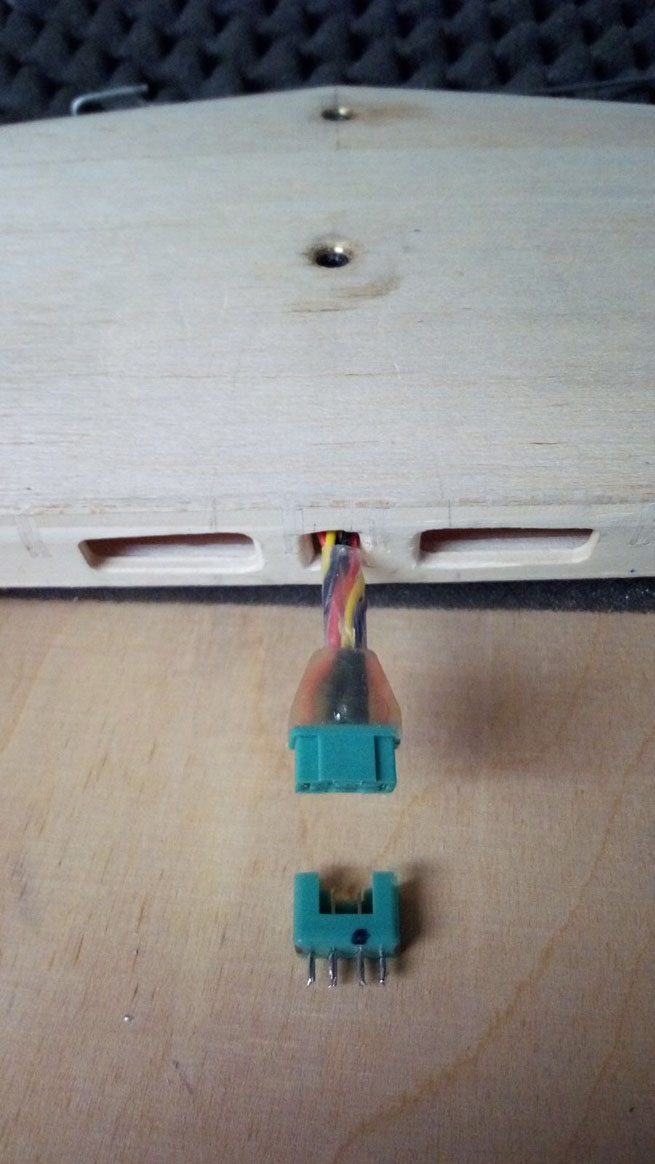

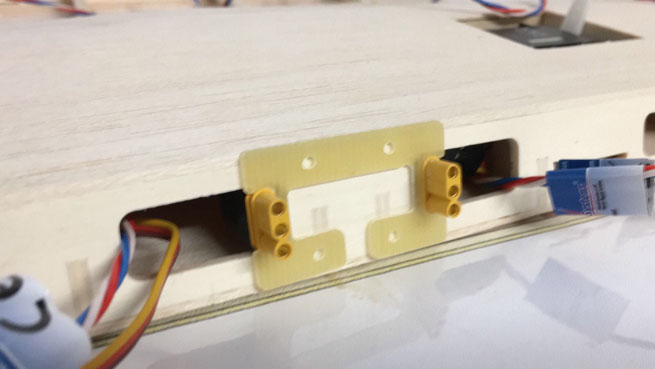

Die Servokabel sind steck bar.

MPX Stecker

Bei montiertem Höhenleitwerk kann der MPX Stecker nicht mehr rausrutschen.

Der Multiplex Stecker und das Verbindungskabel.

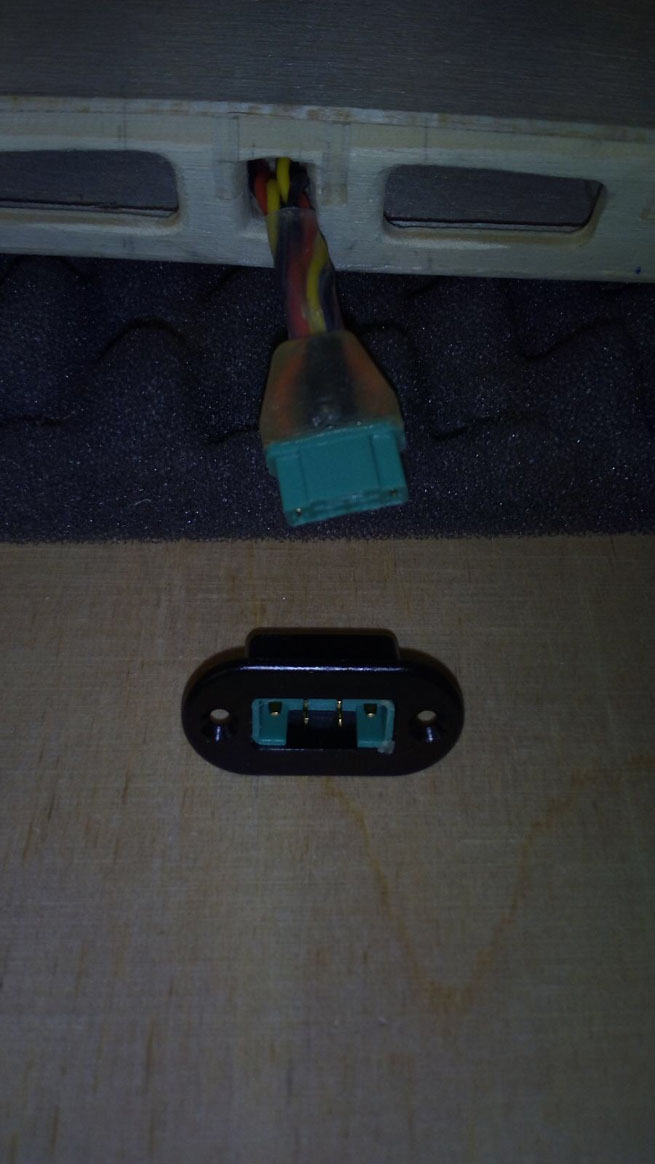

Der Multiplex Stecker in der Halterung am Rumpf montiert.

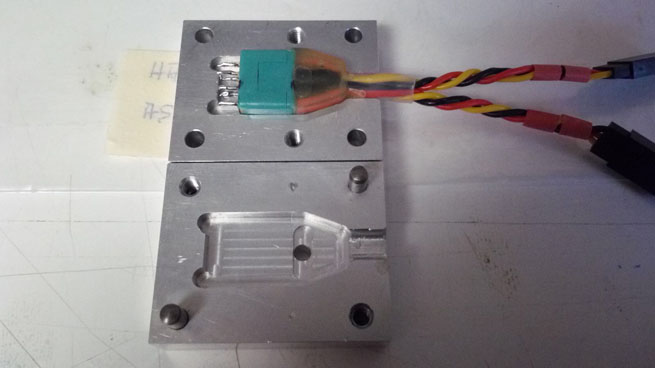

Mit Heisskleber werden die Griffe in der Form hergestellt.

Die Anlenkung zum Höhenruder

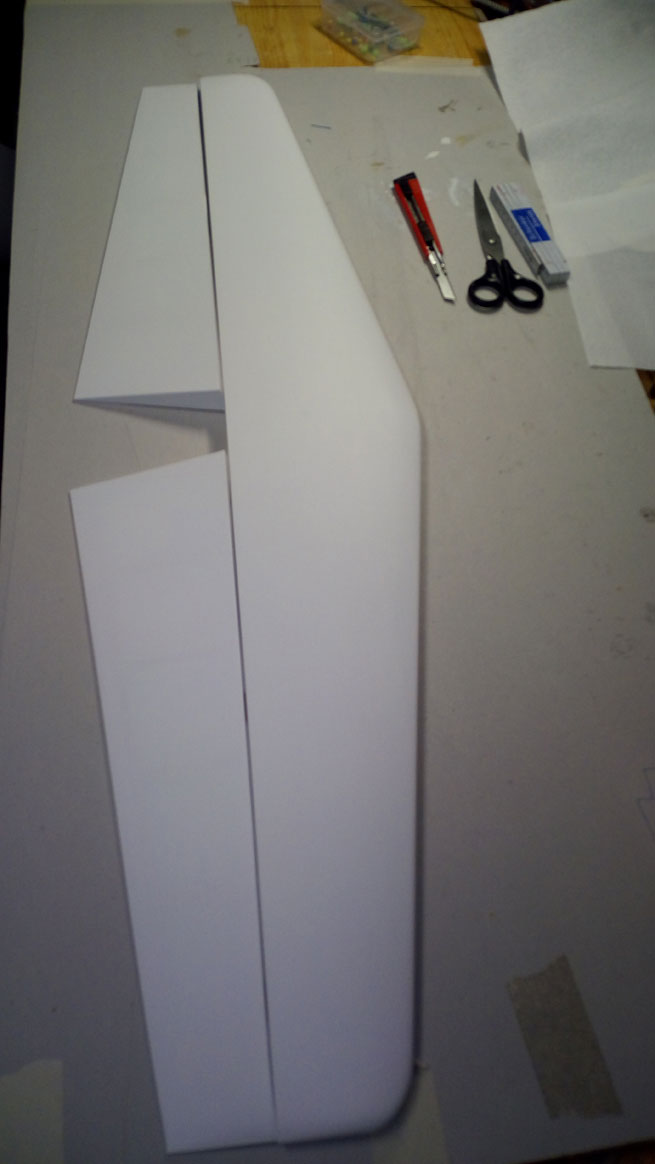

Das Höhenleitwerk mit Oratex in Weiss.

Das Höhenleitwerk montiert.

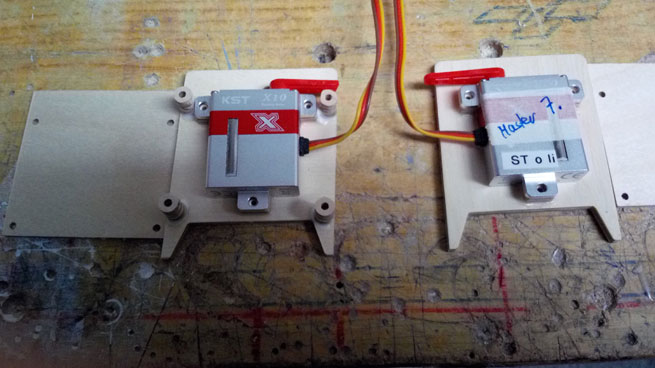

Anbei eine andere Variante der Servorahmen von Toni B.

Der Servorahmen und die Abstützrippe vom CNC Fräsprofi

Montage

Das Servo ist sauber in der Höhe positioniert.

Fertig eingebauter Servorahmen.

Variante 2 für die Stecker.

2 Stecker für die Höhenruder-Servos

Eine saubere Lösung mit sehr gutem Kontakt.

3. Fahrwerksspannt und Montage Innenausbau:

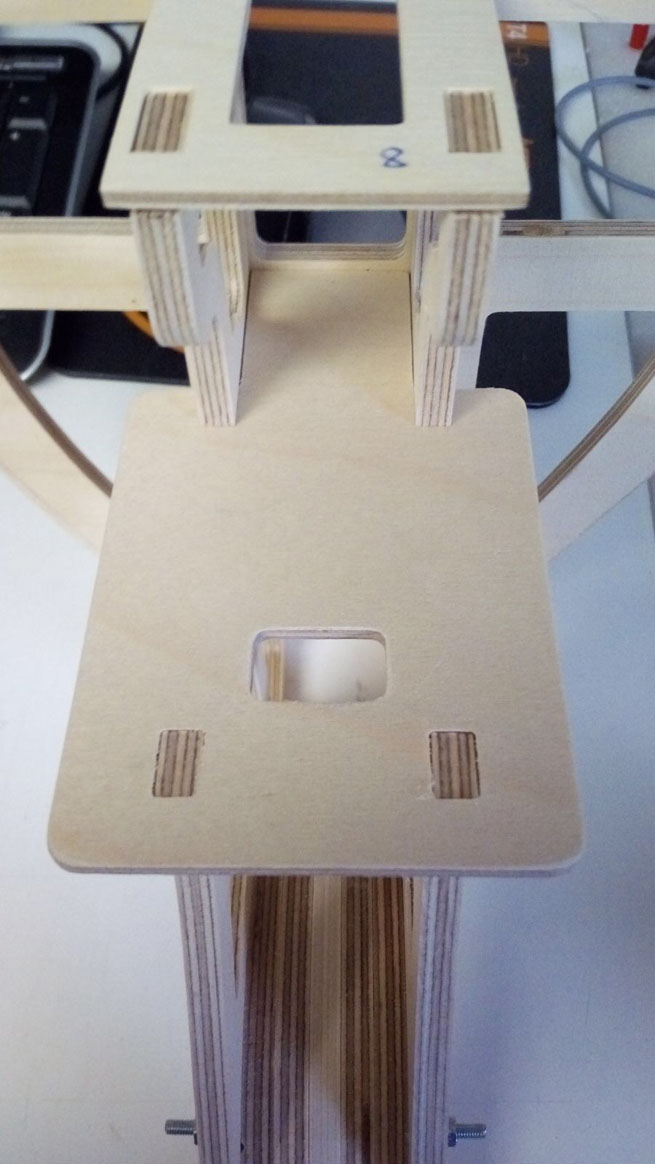

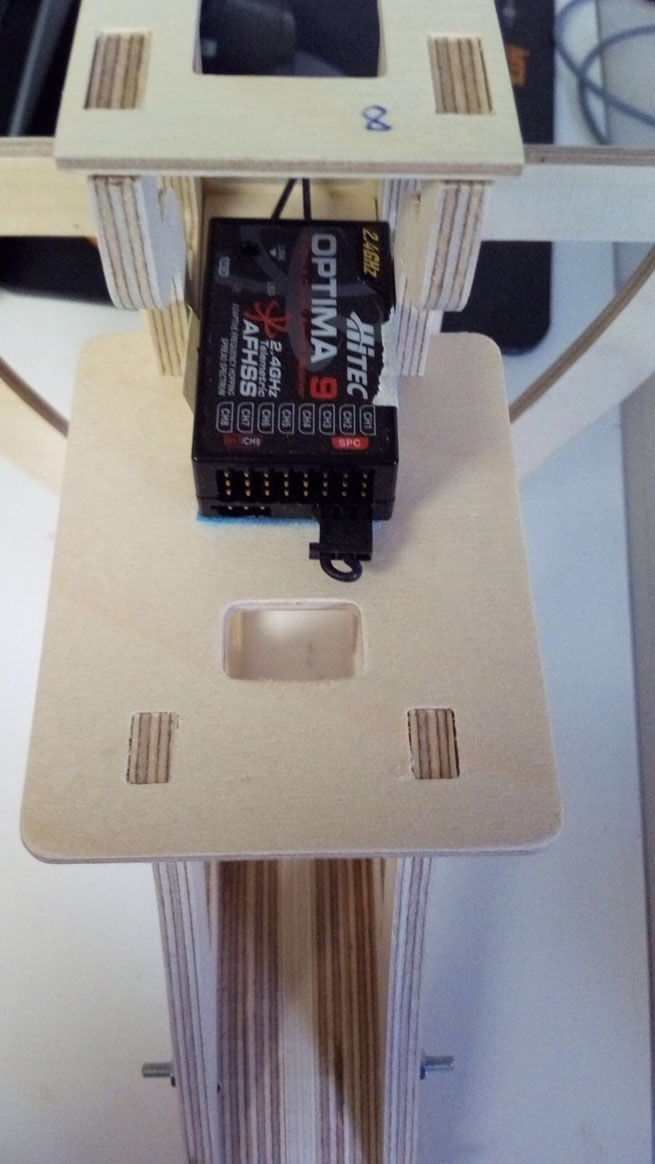

Neues Empfängerbrett

Der Empfänger auf dem neuen Brett mit der Kabeldurchführung.

Das nicht benötigte Servobrett vom Höhenruder wird durch ein Brett für den Empfänger ersetzt.

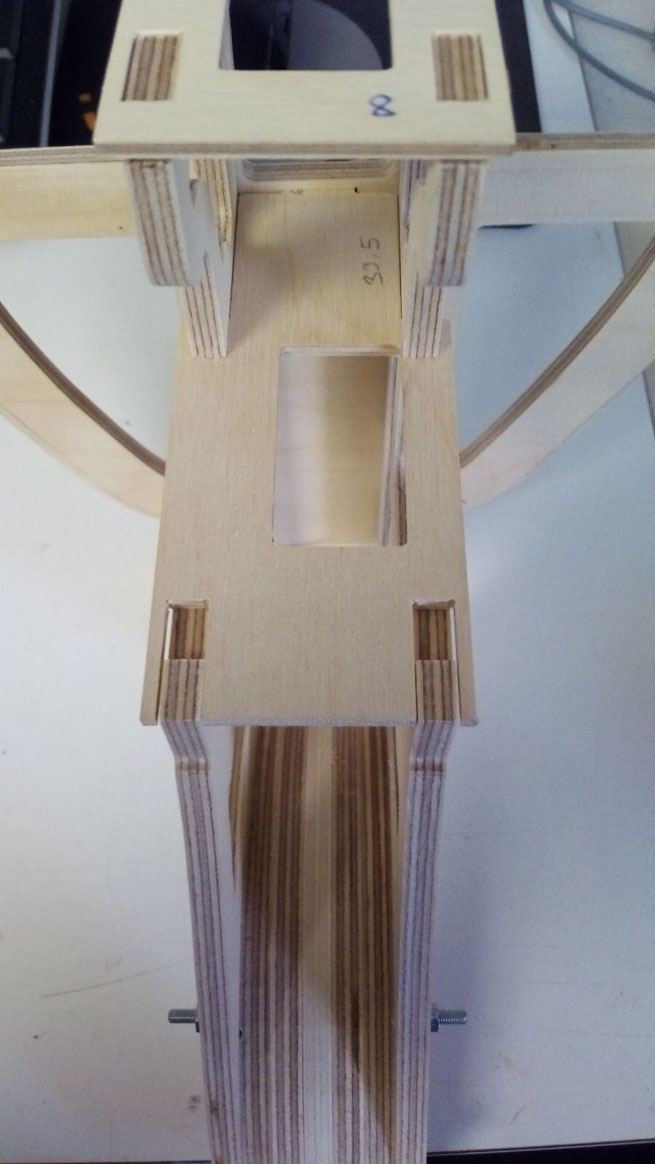

Der Fahrwerkspant ist am Rumpf eingepasst.

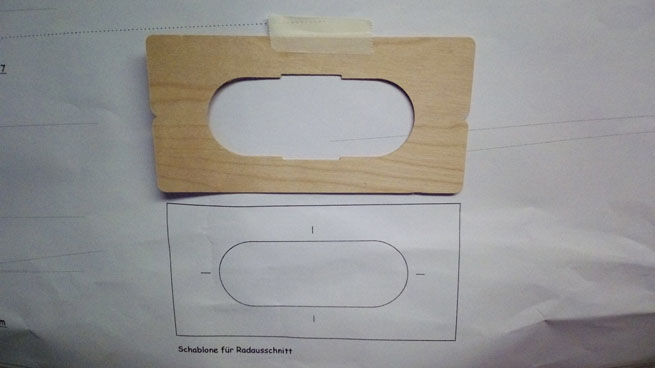

Die Schablone wurde nach der Zeichnung programmiert und CNC gefräst.

Die Schablone passt auf das Fahrwerk, das FEMA Rad Ø 112 mm hat noch etwas wenig Platz.

Das Fahrwerkspant mit Weissleim verklebt und mit grauer Farbe lackiert.

Geschliffenes Seitenteil.

Mit einem Korkzapfen und Schleifpapier wurde auf der Ständerbohrmaschine ein Muster auf die Seitendeckel geschliffen.

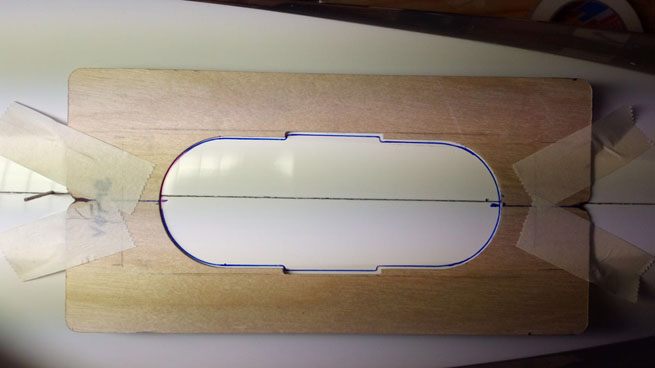

Die Schablone ist am Rumpf ausgerichtet. Mit dem Dremel und einer Diamantscheibe wird die Öffnung ausgeschnitten. Die Radien werden mit einer Schleifhülsen verrundet.

Das Rad passt jetzt in die Öffnung.

Die Achse vom Rad ist von unten am Rumpf frei zugänglich.

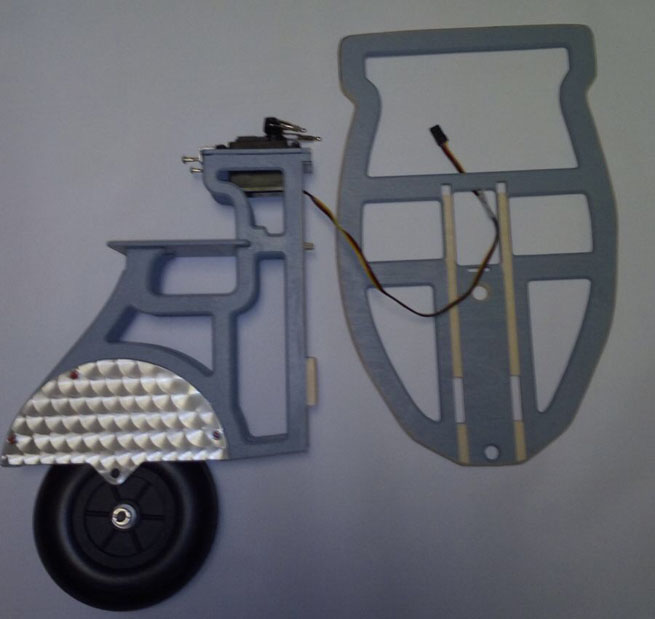

Das Fahrwerk mit dem Seitenruder-Servo ist bereit für den Einbau in den Rumpf.

Aus GFK 2.5 mm wurde ein Sporn für das Heck hergestellt.

Fertig verharzter Sporn bereit für das Anpassen am Rumpf.

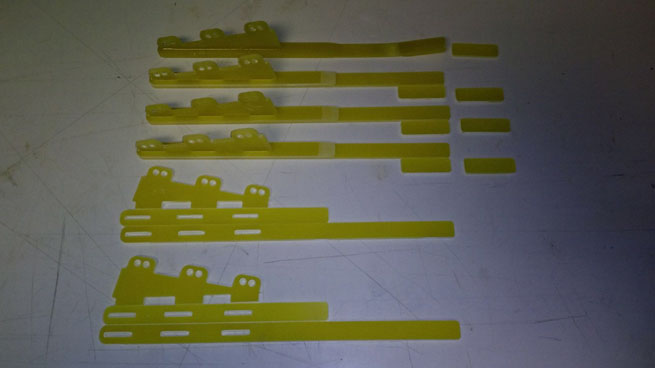

4. Antrieb (Einer der drei Segler wird auch mit eMotor ausgestattet)

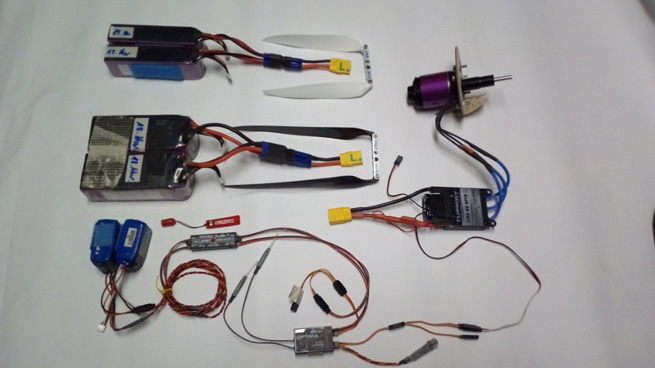

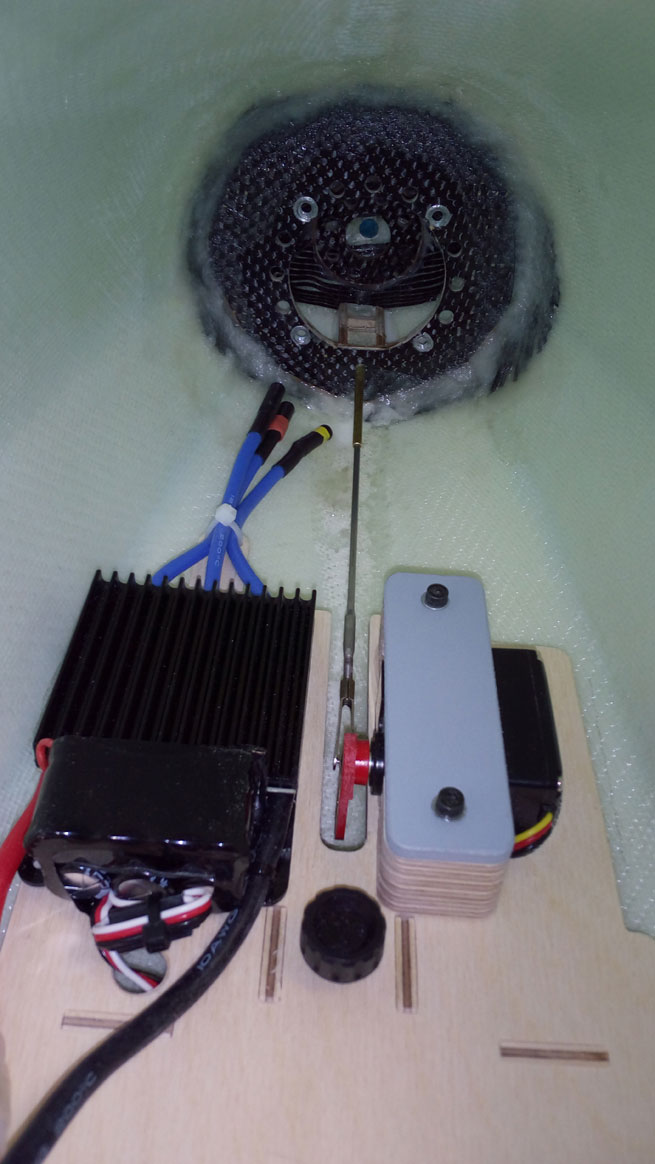

FES-Antrieb: A50-12 L-Glider von Kindler Modellbau AG

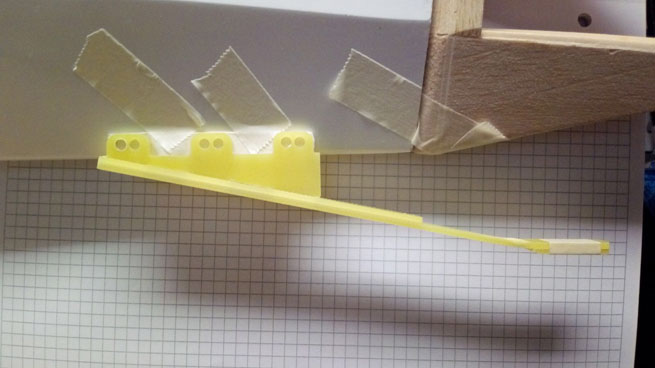

Der Motorsturz: Bei einer EWD von 1.8° wurde der Motorsturz auf ca. -1.8° eingestellt. Die Winkel wurden mit der EWD-Waage gemessen.

Ein 60 mm Mittelstück damit die Propeller sauber am Rumpf anliegen. Beim Schleppen wird der Propeller mit dem Mittelstück abmontiert.

Zwei Propeller Varianten:

- CFK Propeller 14x10 mit 8S Lipo für Bodenstart, kleine Propeller um eine Bodenberührung zu vermeiden.

- CFK Propeller 18x10 mit 6S Lipo für den Start mit dem Startwagen.

Auslegung Antrieb mit 6S und 8S.

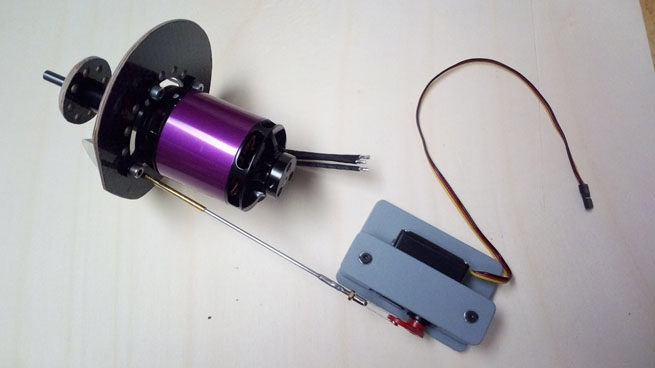

Der Antrieb mit dem Motorspant, Abstützscheibe und Schleppkupplung.

Der Motorspant ist eingepasst in der Rumpfspitze.

Der Motorspannt ist eingeharzt, die Lampe dient zur Wärmezufuhr.

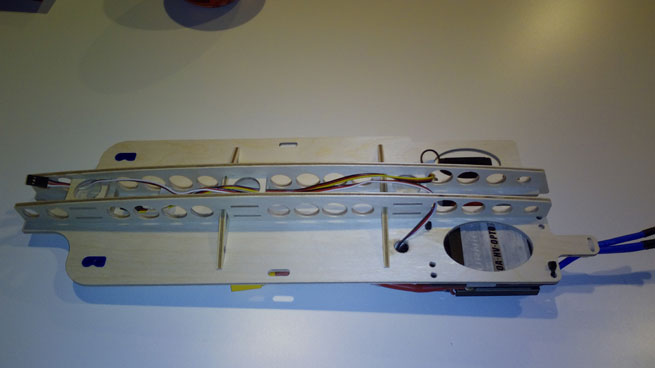

Das Akkubrett mit Regler und Servo für Schleppkupplung.

Die Halterung unten für das Akkubrett (wird im Rumpf eingeharzt). Mit 2 Schrauben wird das ganze Brett im Rumpf auf der Halterung befestigt.

Der Regler und das Servo zur Schleppkupplung.

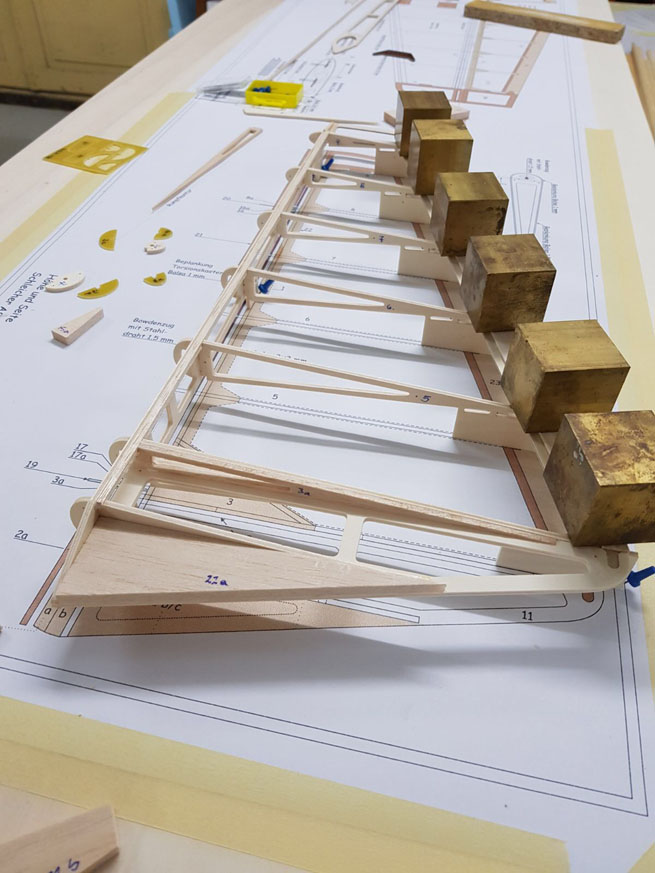

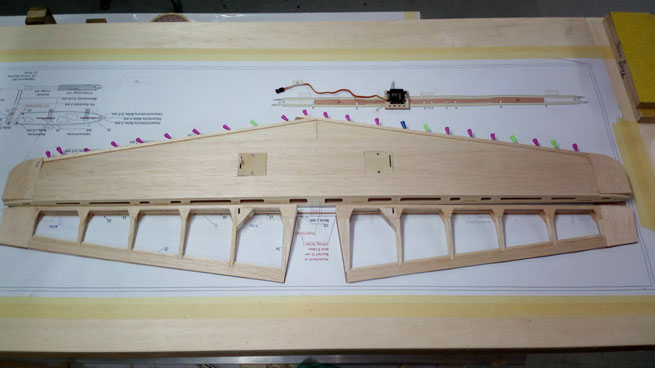

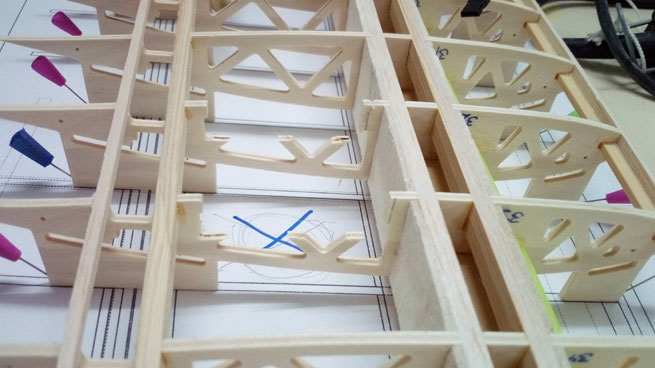

5. Der Flügel

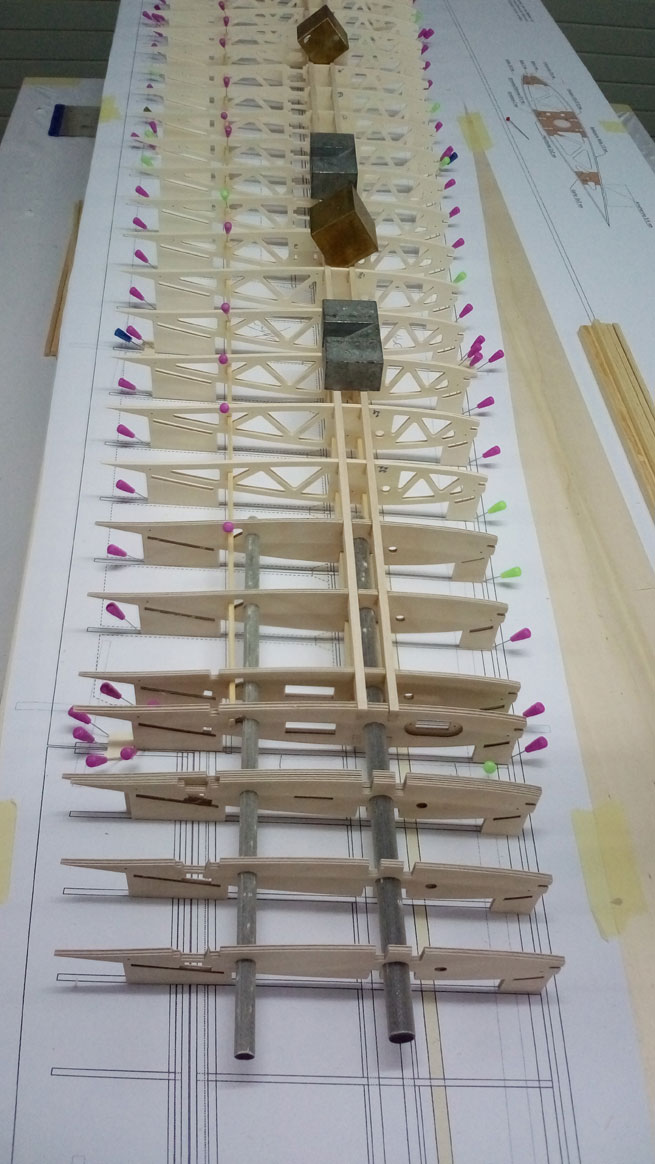

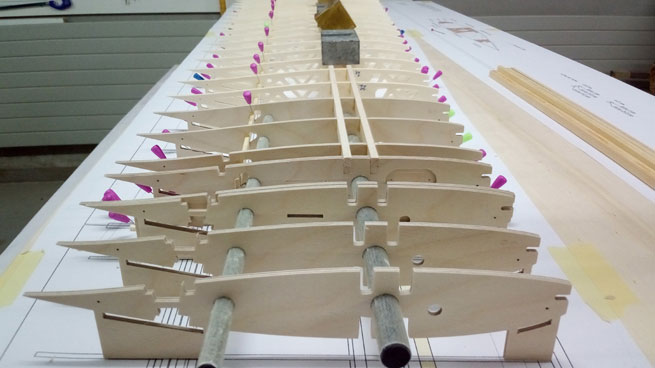

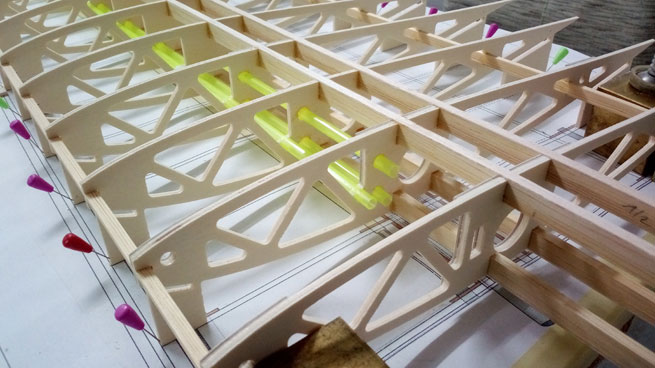

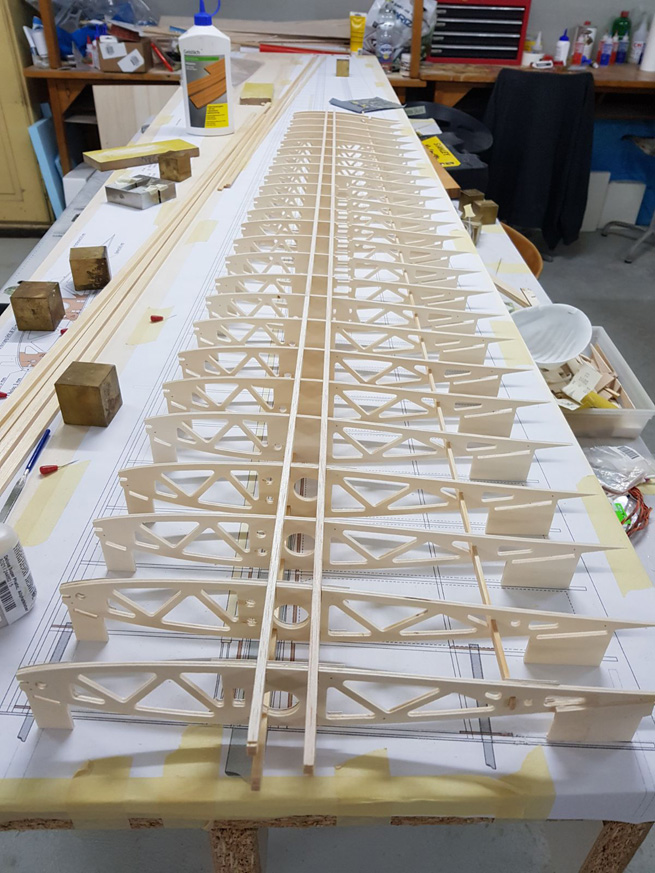

Die Kieferleisten wurden paarweise verleimt.

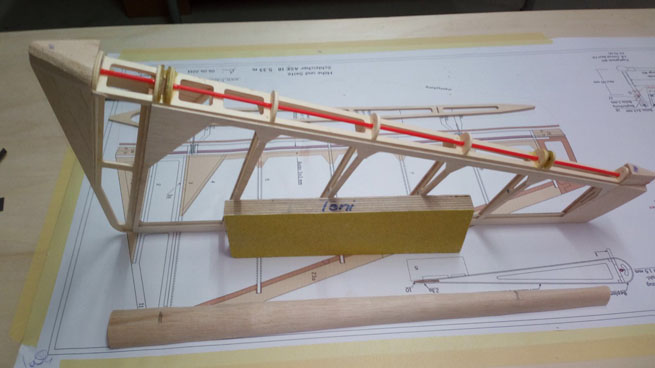

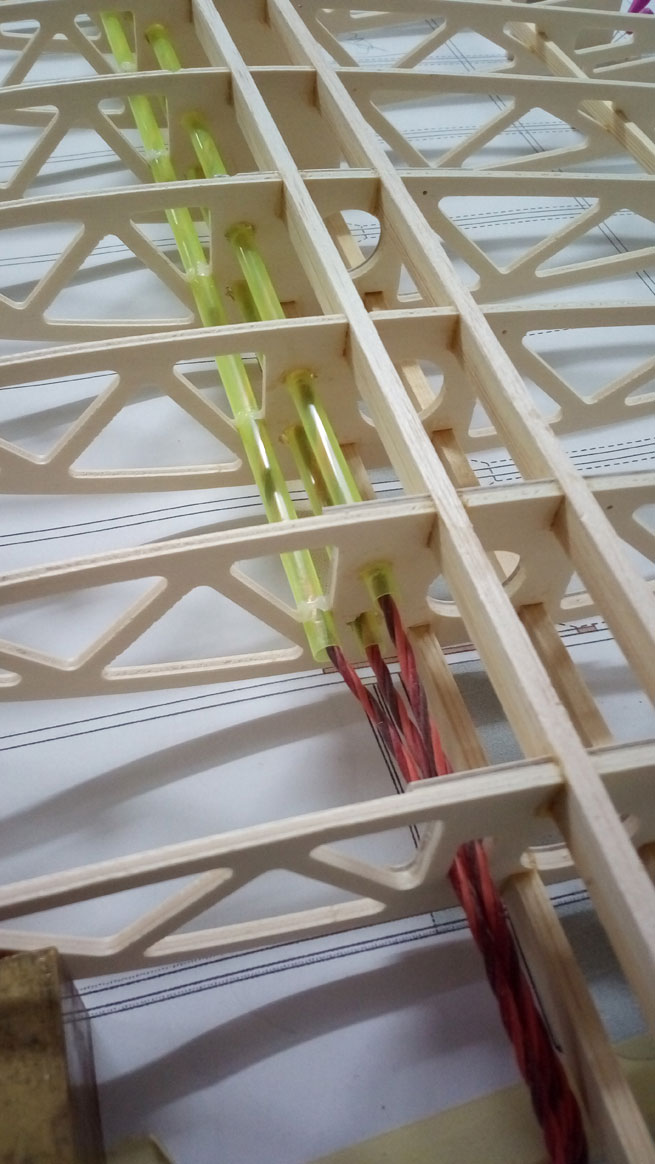

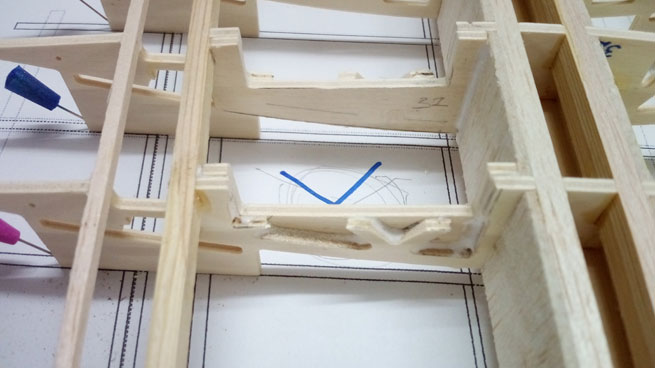

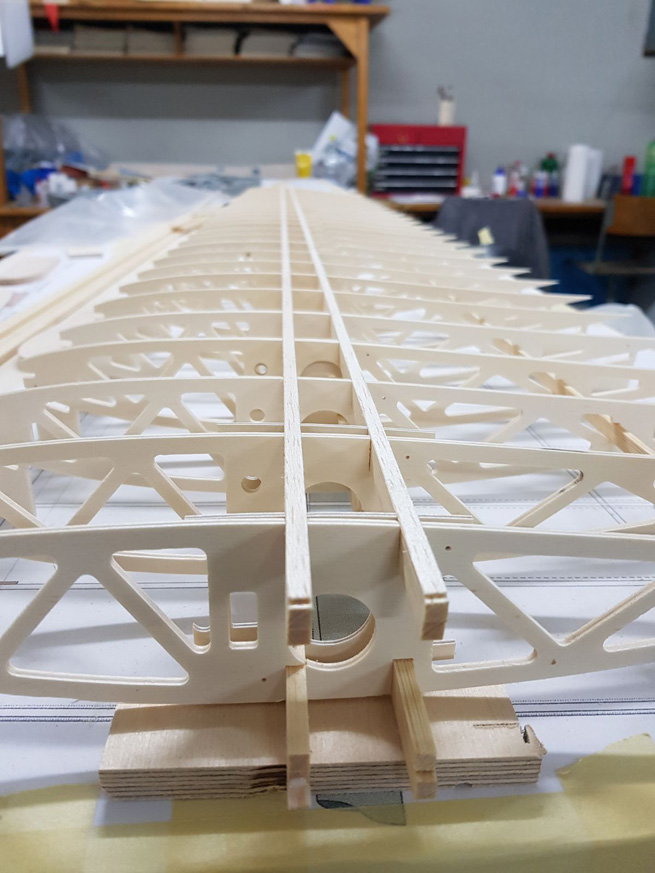

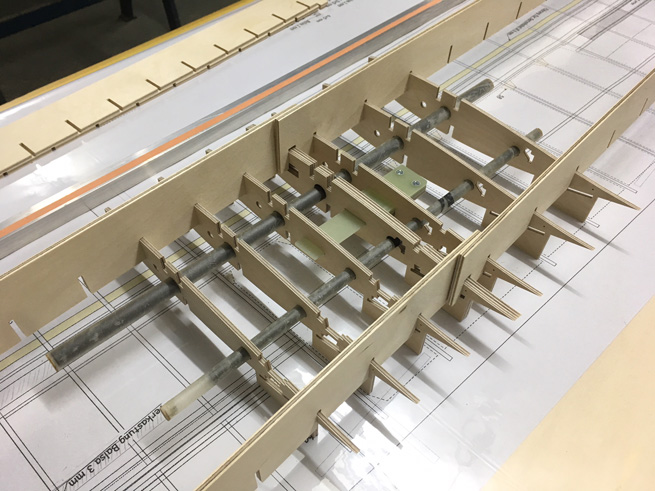

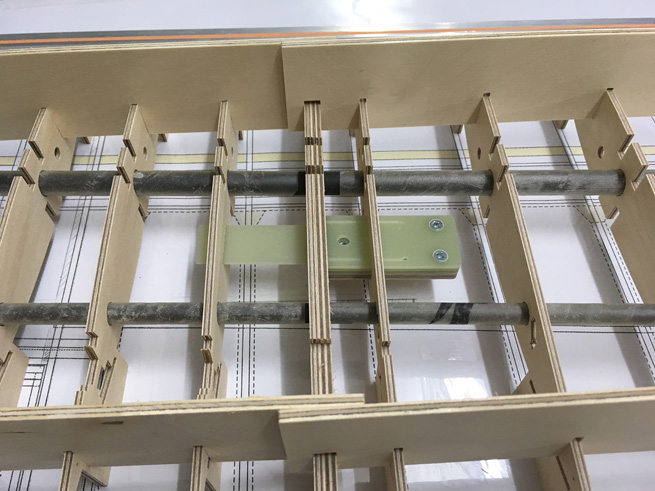

Die Steckung mit einem CFK-Stab 8mm und CFK-Stab 11mm.

Im Steckungsbereich sind die Rippen verstärkt.

Die Steckung von Toni B. und Werner konstruiert und gefräst. Eine Präzisionsarbeit!

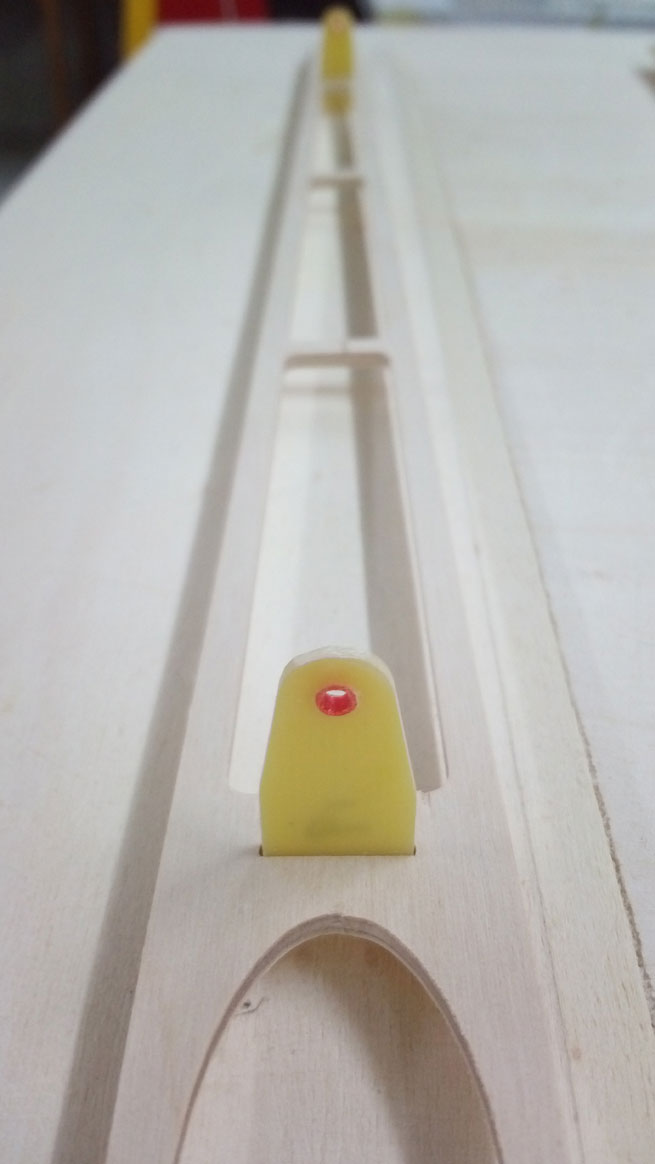

Kabelführungsrohr für die 2 Störklappen und das Querruder.

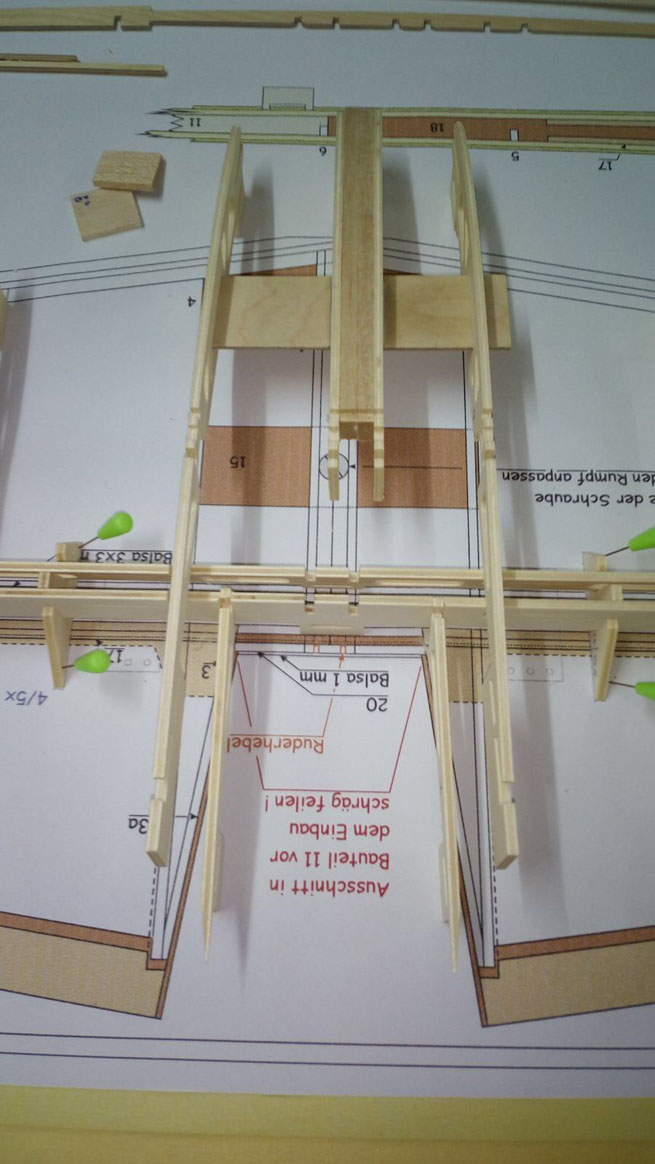

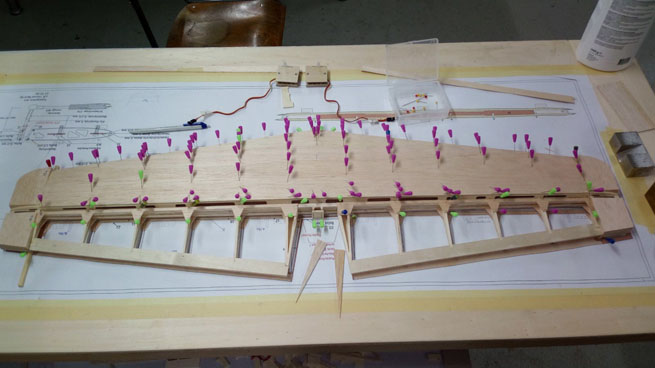

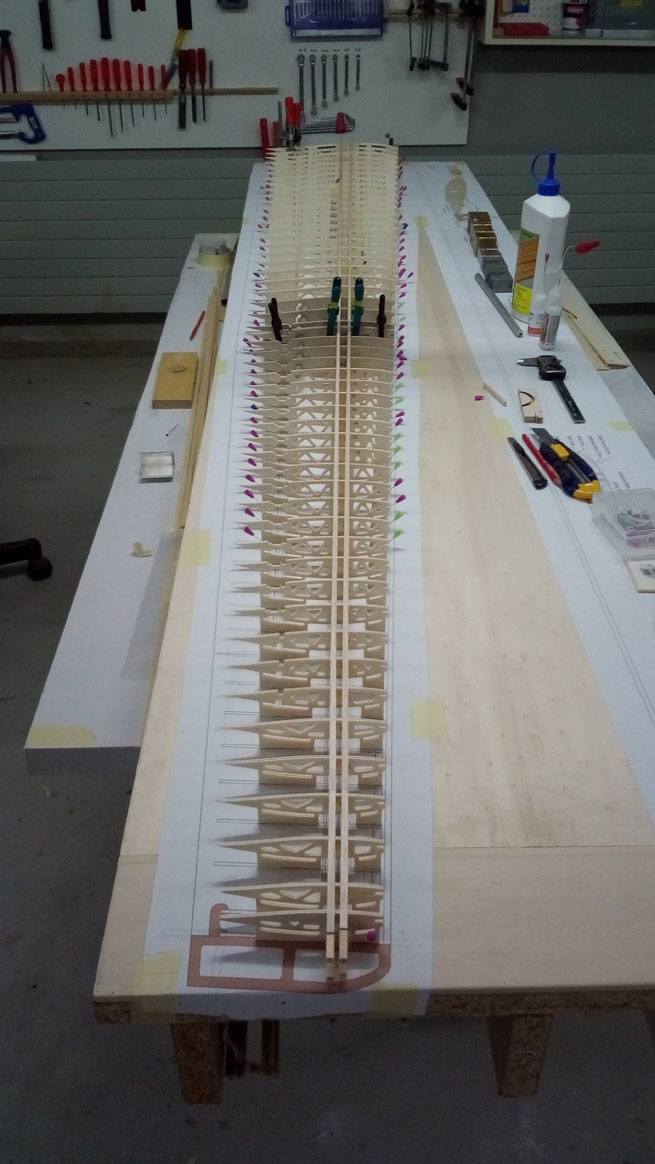

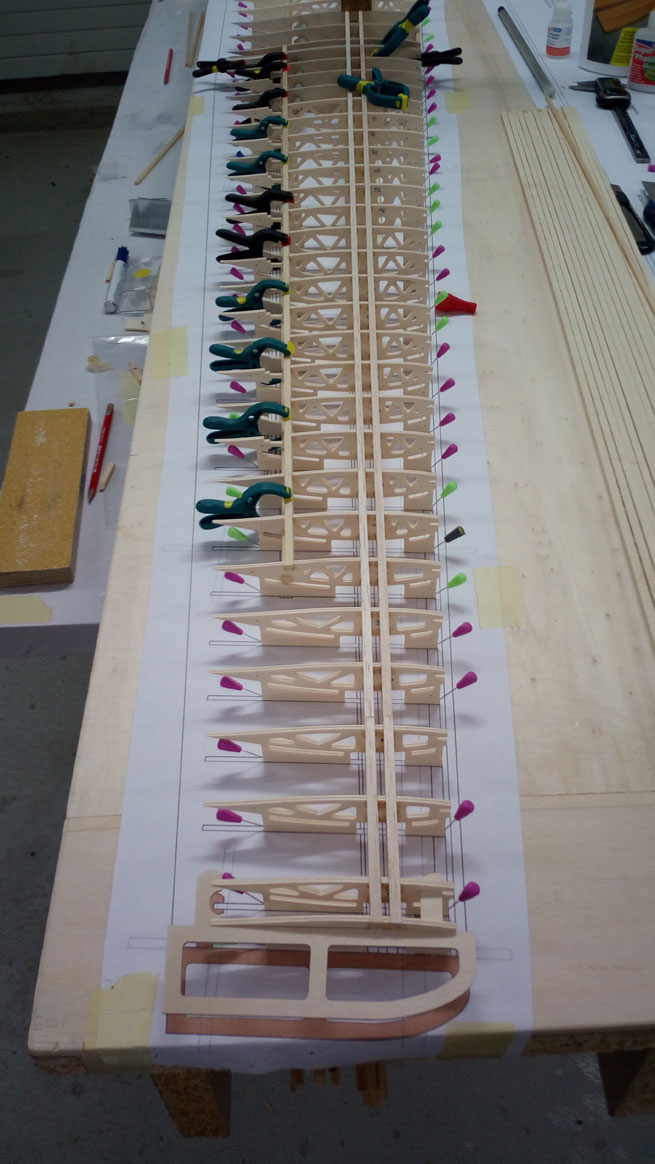

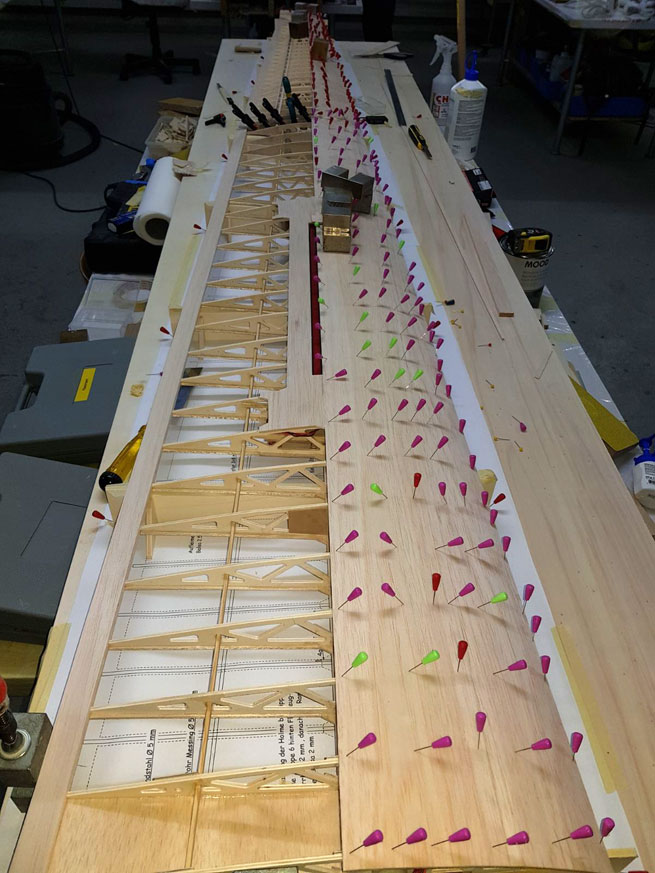

Alle Rippen sind am Holm verklebt und mit den Stecknadeln fixiert.

Die Servokabel sind eingezogen.

Kieferleisten beim Querruder werden eingepasst

Alle Rippen auf dem Holm. Bei den Stecknadeln sind die Rippen mit dem Holm verleimt

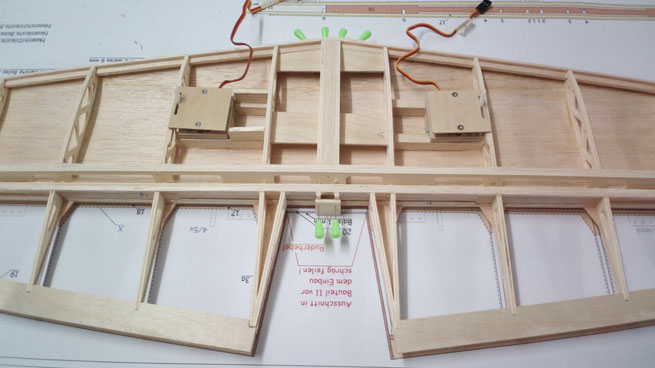

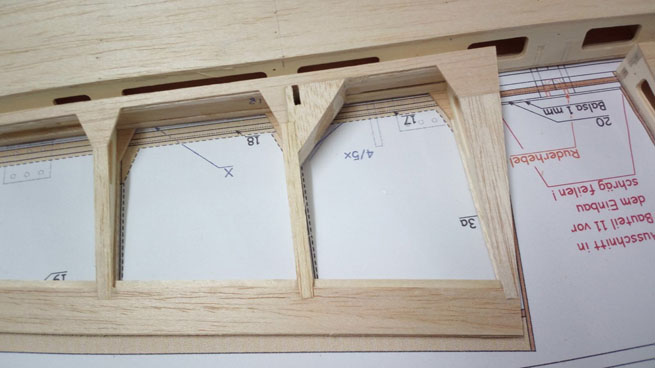

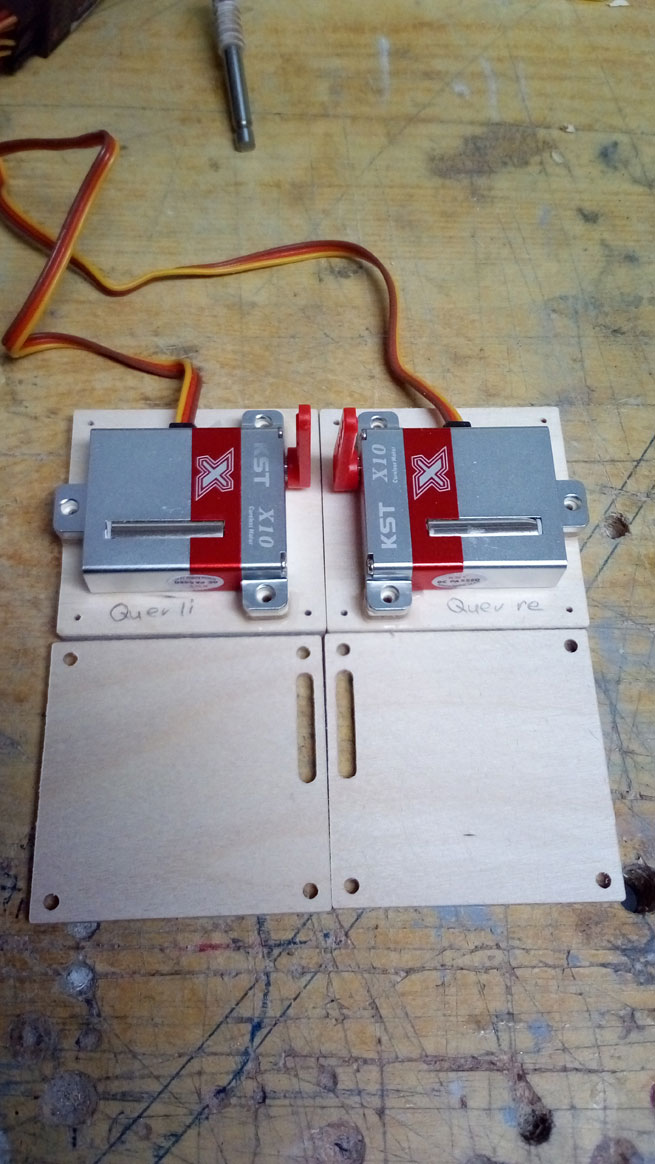

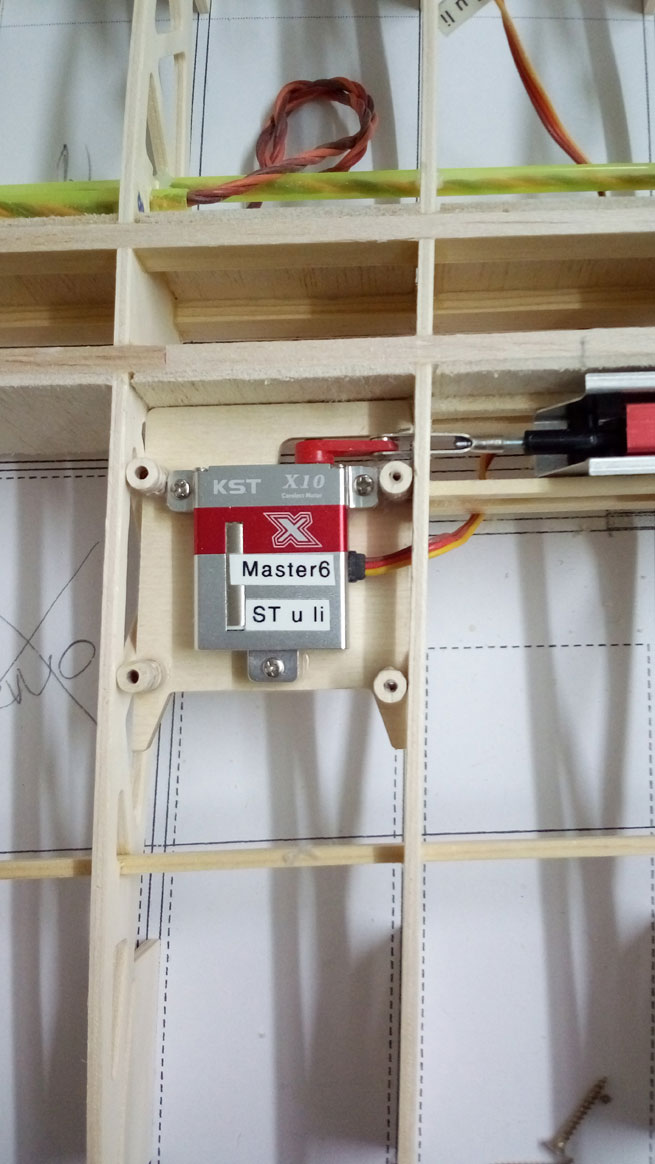

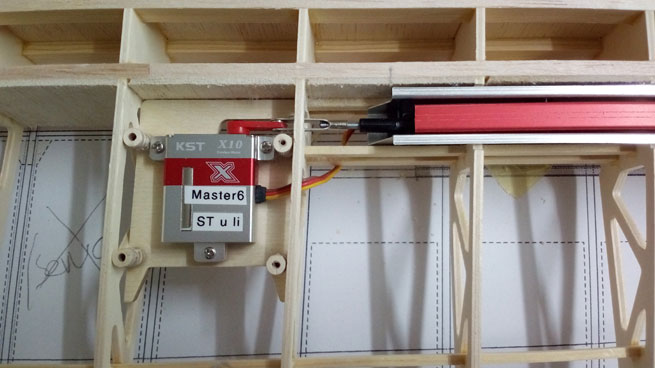

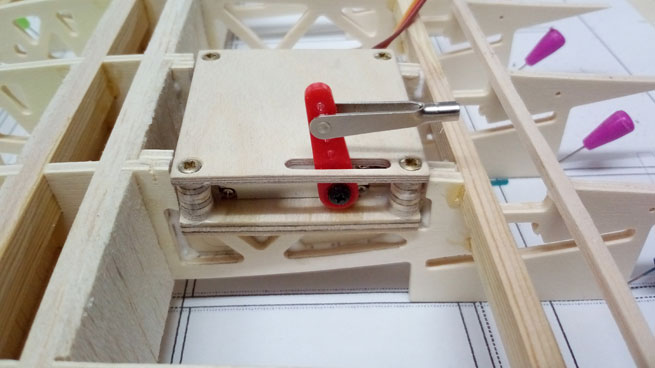

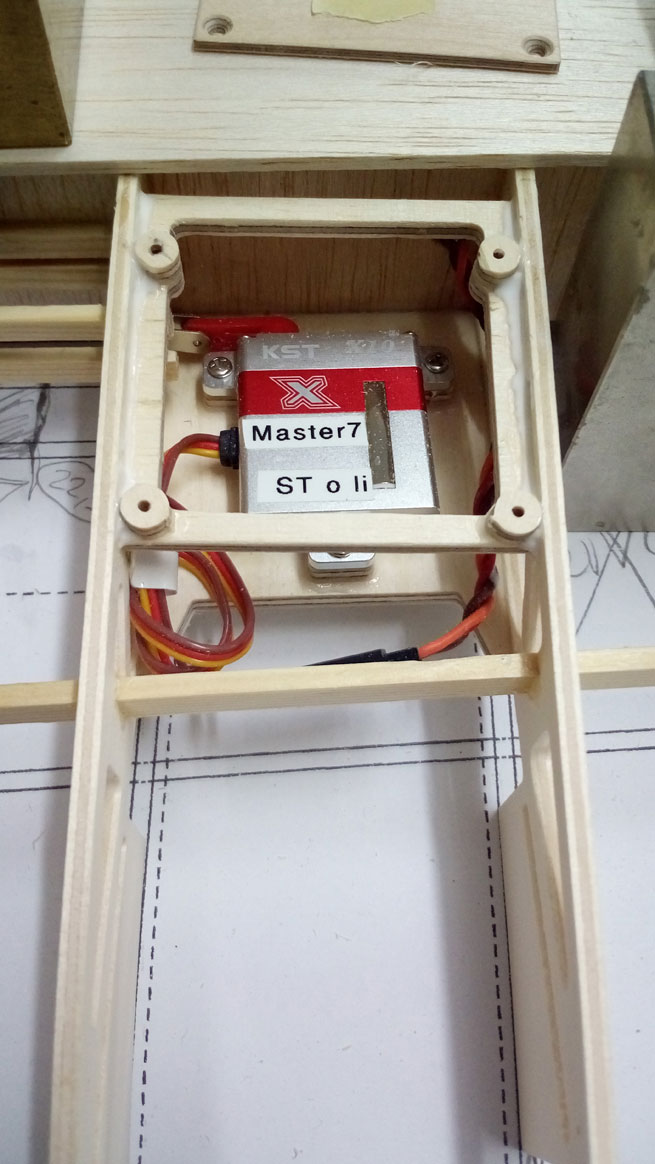

Servorahmen und Deckel für das Querruder

Der Servoweg wurde im am Schlitz angepasst

Servorahmen für die Störklappe unten an der Tragfläche

Der Servorahmen passt genau zwischen die Rippen

Anlenkung der Störklappe unten

Ausschnitt für das Querruder

Die Rippen wurden etwas verstärkt

Das Querruder mit dem Deckel genau auf der Höhe der Beplankung

Querruder Servo und der Schlitz für das Ruderhorn im Querruder

Der Deckel wird als Schablone auf die Beplankung geschraubt. Die Öffnung kann so genau ausgeschnitten werden.

Das Servo für die obere Störklappe

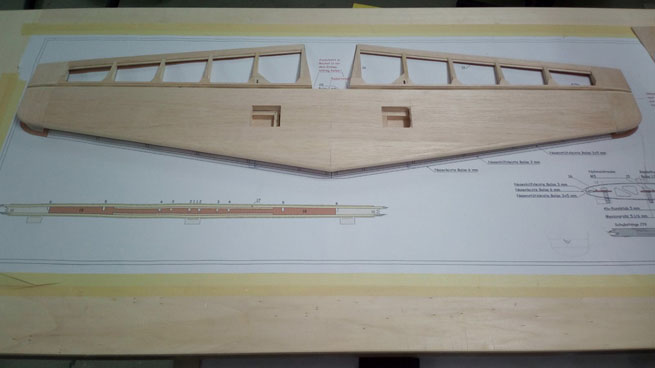

Die Beplankung und die Servodeckel.

Beplankung bei der Störklappe

Fixierung Aussenflügel aus GFK. Konstruktion mit Innensechskant-Schraube M4.

Fertig eingebaut und beplankt.

Die Unterseite fertig beplankt mit 2.7 mm Balsa

Die Fläche steht noch auf den Abstützungen

Die Fläche wird gedreht, die obere Störklappe wird jetzt eingebaut und mit Pattex-Kleber eingeklebt (hält bombenfest!).

Anlenken der oberen Störklappe.

Verkastung im Holmbereich. Die ersten fünf Rippen sind mit Sperrholz verkastet, die restlichen bis zum Flügelende mit 2mm Balsaholz.

Variante A: Beplanken der Oberseite, es brauchte einige Hilfsmittel.

Variate B - Beplankung mit Stecknaldeln fixiert.

Der Flügel wird zusammengesteckt, wieder zerlegen und schleifen und aufs Neue zusammensetzen bis es passt.

Nun passt alles perfekt.

Toni B. fräst Rippen 23 - 29 für Steckung - unvorhergesehenes Teilen der Tragflächen (beim originalen Fräsesatz sind die Flügel zweiteilig, wir machen sie vierteilig).

Perfekt die zusätzlichen Rippen. Natürlich wird alles in vierfacher Ausführung gefräst für alle vier ASK 18 im Bau.

Bei der äusseren Steckung des Flügels (Modifikation MGR) hat Toni B. perfekte Arbeit geleistet. Dafür wurde etwas stabileres Flugzeugsperrholz verwendet als das Pappelsperrholz vom Hersteller (ganzer Flügel). Der Kamm oben ist für Ausrichtung und Montage - ebenfalls von Toni B. designt und gefräst.

Für Steckung werden Carbon Rohre verwendet, die GFK Mantel wurden ebenfalls selbst hergestellt - gezogen.

Die Flügel werden mit einer auch selbst designten GFK Steckung mechanisch einfach zusammengehalten - 1 Schraube die in der Fläche verschwindet (Inbus).

Lungau 2019